Future Hamburg - Innovationen in der Stadt und Metropolregion Hamburg - informiert über die Zukunfts- und Innovationsthemen der Stadt Hamburg und der Metropolregion. Spannende Technologien und aktuelle Themen sollen Sie inspirieren und vielleicht finden Sie hier Projekte, Menschen oder Orte, die Sie und Ihr Business weiterbringen.

Die Zukunftsthemen

Hamburg zählt zu den lebenswertesten Städten Europas und ist ein Magnet für Unternehmen, Investoren, Startups und Talente und damit der perfekte Ort, um Ideen zu verwirklichen.

Städte spielen eine entscheidende Rolle bei der Bewältigung einiger der größten Herausforderungen unserer Zeit. Und wir hier in Hamburg beantworten die Fragen der Zukunft immer mit dem Anspruch, dies auch als Vorbild für andere Metropolen anwendbar zu gestalten.

Wissenschaft, Forschung und Wirtschaft werden in Hamburg eng miteinander verzahnt, um so nachhaltig die Zukunftsfähigkeit Hamburgs zu sichern.

Unsere Schwerpunktthemen

Innovationen brauchen Talente und Startups

Warum die Zukunft hier zuhause ist

Wir forschen und experimentieren für unser Leben gern. Dieser Leidenschaft haben wir so unverzichtbare Erfindungen wie die Chipkarte, das Heftpflaster oder das Navigationsgerät zu verdanken. Auf diese Tradition bauen wir in der Zukunft. Heute ist Hamburg als zweitgrößte Stadt der viertgrößten Volkswirtschaft der Welt Innovationstreiber und urbanes Testlabor für futuristische Projekte und zählt zu den Top Wirtschaftsstandorten weltweit.

Als besonders grüne Metropole ist Hamburg mit dem größten deutschen Seehafen Logistikdrehscheibe und das ökonomische Herz Nordeuropas, durch die Fehmarnbelt-Querung bald noch enger verbunden mit den skandinavischen Nachbarn. Wir – das sind 5,4 Millionen Einwohner*innen der Metropolregion Hamburg in Deutschland.

Die neuesten Artikel zu allen Innovationsthemen

Future Hamburg Talks

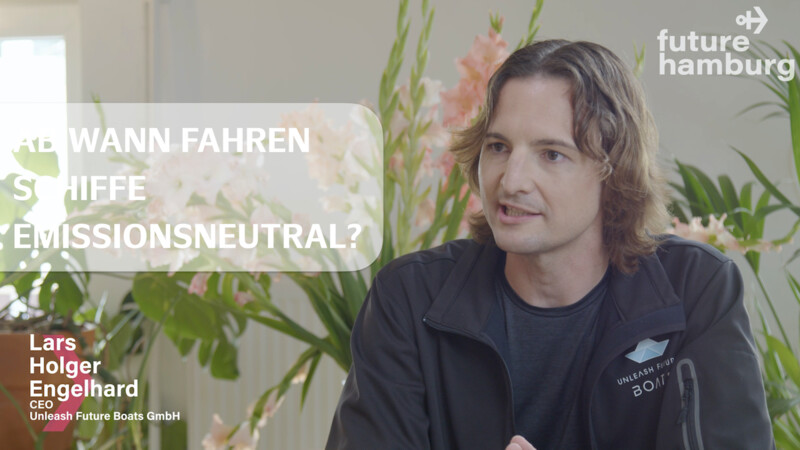

Future Hamburg Talk meets … L. H. Engelhard von Unleash Future Boats

Future Hamburg Talk meets … Sabine Winkler vom DeveLUP

Future Hamburg Talk meets … Jonathan Hendess vom Impuls Festival

Wer steht hinter Future Hamburg?

Hinter Future Hamburg steht die Hamburg Marketing GmbH und ihre hundertprozentige Tochter, die Hamburger Wirtschaftsförderung Hamburg Invest.

Durch gezielte Kommunikation sollen neue Verbindungen über Grenzen hinweg geschaffen werden, um die Stadtortattraktivität der Metropolregion Hamburg im In- und Ausland bekannt zu machen und dadurch die Wertschöpfung und Lebensqualität in Stadt und Region weiter zu steigern.

Jetzt Kontakt aufnehmen

Sie möchten mehr über Innovationen erfahren, das Netzwerk in Hamburg kennenlernen oder am Future Hamburg Award teilnehmen, dann sind Sie hier richtig.